Odkąd Toyota wprowadziła na rynek hybrydowy model Prius, nikt nie ma wątpliwości, że japoński producent należy do czołówki najbardziej innowacyjnych firm na świecie, co potwierdzają zresztą rankingi innowacyjności. Toyota jest znana z odważnych pomysłów w dziedzinie napędów, ale jej poszukiwania są tak naprawdę szeroko zakrojone i dotyczą wielu dziedzin dotykających kwestii ekologii, bezpieczeństwa i komfortu. Oto wybrane rozwiązania z tysięcy innowacji Toyoty, które zmieniły motoryzacyjny świat.

Od VVT przez VVT-i do Valvematic – od 1991

Zmienne fazy rozrządu zastosowano po raz pierwszy w latach 80. XX wieku i nie był to wynalazek Toyoty. Niemniej japoński koncern ma ogromne zasługi w popularyzacji tego rozwiązania w silnikach pojazdów różnych klas – od małego Aygo do potężnego Land Cruisera J200. To właśnie inżynierowie Toyoty sprawili, że to rozwiązanie, znane początkowo wyłącznie z samochodów o wysokich osiągach, trafiło do jednostek napędowych popularnych aut.

Zmienne fazy rozrządu zapewniają lepsze napełnianie cylindrów mieszanką paliwowo-powietrzną i korzystniejsze parametry spalania, a jednocześnie zwiększają dynamikę przez przestawienie momentów otwarcia i zamknięcia zaworów w zależności od obciążenia silnika i jego prędkości obrotowej.

Wszystko zaczęło się w 1991 roku od systemu Variable Valve Timing (VVT) w silniku 4A-GE montowanym w kilku modelach Toyoty na rynek japoński. Legendarna dziś jednostka zwana „Silver Top” rozwijała moc 160 KM przy pojemności 1,6 litra i posiadała 5 zaworów na każdy z cylindrów. 4A-GE pracował m.in. pod maską coupé Sprinter Trueno (AE101). Rok po Toyocie system zmiennych faz rozrządu VANOS pojawił się w BMW, a później w silnikach innych firm z Europy.

W 1996 roku Toyota wprowadziła inteligentny system zmiennych faz rozrządu VVT-i (Variable Valve Timing with intelligence). To rozwiązanie znamy choćby z Corolli E120 (od 2002 r.) i innych modeli dostępnych także w Polsce. Pochodną był system VVTL-i Variable Valve Timing Lift with intelligence. Stosowano go w silnikach aut o wybitnie sportowym temperamencie m.in. w słynnym 2ZZ-GE (1.8/ 192 KM) z modelu Celica TS.

Wersja przyjazna dla środowiska to Dual VVT-i (2005). Połączenie systemu zmiennych faz rozrządu na wałku kolektora wydechowego z układem recyrkulacji spalin EGR zaowocowało redukcją emisji spalin m.in. w popularnym w Polsce Yarisie II i III generacji. Kolejnym krokiem był system Variable Valve Timing – intelligent by Electric motor (VVT-iE czyli inteligentny system zmiennych faz rozrządu z silnikiem elektrycznym), który wszedł na rynek w 2007 r.

W tym samym roku pojawił się w silniku 3ZR-FAE stosowany przez Toyotę w wielu aktualnych modelach system zmiennych faz rozrządu Valvematic, który pozwala na regulację skoku zaworów. Podwójne krzywki na wałku rozrządu zastąpiono wałkiem pomocniczym. System ten jest ukierunkowany raczej na redukcję zużycia paliwa, nie zaś na wyczynowe osiągi. Valvematic jest stosowany przez Toyotę np. w najnowszym modelu Corolli E210 z silnikiem 1ZR-FAE (1.6/132 KM).

Systemy Dual VVT-i i Valvematic korzystnie wpływają na kulturę pracy silnika i niższe zużycie paliwa. To właśnie inżynierowie Toyoty sprawili, że rozwiązanie znane początkowo wyłącznie z samochodów o wysokich osiągach trafiło do jednostek napędowych popularnych aut.

Pierwsze na świecie lusterko wsteczne oczyszczające się za pomocą ultradźwięków – 1989

Wprowadzona do sprzedaży w Japonii jesienią 1989 r. Toyota Celsior, bliźniaczy model Lexusa LS 400, była ukoronowaniem doświadczeń marki w budowie samochodów, motoryzacyjnym Non Plus Ultra i pokazem kunsztu inżynierów Toyoty. Atutem samochodu były najwyższej klasy rozwiązania techniczne – aksamitnie brzmiący, 4-litrowy silnik 1UZ-FE i superkomfortowe zawieszenie. Ręcznie szyta tapicerka z najlepszych gatunków weluru lub skóry i zapierające dech osiągi zszokowały samochodowy świat i głównych konkurentów: od Stuttgartu, Monachium i Ingolstadt przez Browns Lane (Jaguar) aż po Detroit, tak dumne z Cadillaca.

Konstruktorzy Toyoty Celsior przewidzieli mnóstwo udogodnień, które wówczas zaskakiwały inwencją, niebanalnymi rozwiązaniami i niespotykaną ani wówczas ani dziś kreatywnością. Każdy, kto w mroźny lub deszczowy poranek próbował oczyścić zwierciadła zewnętrznych lusterek wstecznych wie, że banalna z pozoru czynność odwraca naszą uwagę i niepotrzebnie absorbuje nasz cenny czas. Tymczasem jedną z licznych opcji dostępnych w Toyocie Celsior było pierwsze w świecie lusterko wsteczne oczyszczające się za pomocą ultradźwięków. Wystarczyło nacisnąć przycisk, by w ciągu kilkunastosekundowej emisji ultradźwięków krople wody lub cienkie płatki lodu spłynęły ze zwierciadła prawego lusterka wstecznego. Można powiedzieć: to tylko gadżet, który nie wywołał rewolucji na miarę hybrydowego Priusa. Zgoda, lecz emitujące ultradźwięki lusterko to z pewnością gadżet pożyteczny i ułatwiający życie, wpływający na optymalną widoczność, a więc i na bezpieczeństwo.

Pierwszy na świecie system odzyskiwania energii z hamowania w samochodzie hybrydowym – 1997

Zasada odzyskiwania energii przy hamowaniu czyli rekuperacji była znana już kilkadziesiąt lat przed debiutem Toyoty Prius (1997) – pierwszego na świecie seryjnie produkowanego samochodu z napędem hybrydowym. Teorię znał każdy inżynier pracujący w branży motoryzacyjnej, znacznie trudniej było z zastosowaniem jej w praktyce.

Skuteczne rozwiązanie pojawiło się wraz z hybrydową Toyotą Prius oraz kolejnymi hybrydami koncernu. Napęd hybrydowy Toyoty składa się z trzech połączonych ze sobą urządzeń: silnika benzynowego, silnika elektrycznego i akumulatora trakcyjnego. Główną zasadą jest zoptymalizowany przepływ energii między nimi. Silnik elektryczny odzyskuje energię z hamowania, natomiast podczas jazdy ze stałą prędkością przekazuje jej nadwyżki do akumulatora, by powtórnie ją wykorzystać np. podczas powolnej jazdy w korku. Podczas hamowania oraz gdy kierowca nie naciska pedału gazu układ hybrydowy odłącza silnik spalinowy, odzyskując energię i ładując akumulatory. Dzięki temu hybrydy nie wymagają ładowania akumulatora trakcyjnego, a zużycie paliwa jest zredukowane do minimum. Ładowanie akumulatorów jest najefektywniejsze, kiedy hamowanie odbywa się spokojnie i płynnie – dodatkową korzyścią takiego stylu jazdy hybrydą jest oszczędzanie klocków i tarcz hamulcowych, które w swojej funkcji hamowania są zastępowane przez generator.

Hill-start Assist Control (HAC) i Downhill Assist Control (DAC) – 2002

Pierwsze urządzenia wspomagające kierowcę podczas pokonywania stromych wzniesień i zjazdu z nich, których zadaniem było zapobieganie osuwaniu się pojazdu, powstały w połowie lat 30. Pierwszy Hill-holder wynalazła firma Wagner Electric, a produkował go koncern Bendix dla firmy Studebaker (USA). System posiadał jednak liczne wady i nie sprawdził się w codziennej eksploatacji. Po wojnie próby podejmowali także inni producenci, lecz przełomowe i skuteczne w działaniu rozwiązanie znaleźli dopiero konstruktorzy koncernu Toyota pod koniec XX wieku.

System nosi nazwę Hill-start Assist Control (HAC). Podczas pokonywania wzniesień system wykrywa osuwanie się auta i aktywuje hamulce. Zwalnia je wówczas, gdy kierowca naciśnie pedał gazu. Z kolei Downhill Assist Control (DAC) to system automatycznie wyhamowujący auto, monitorujący jego prędkość i zapobiegający niekontrolowanemu osuwaniu auta podczas zjazdu ze wzniesienia. Toyota Land Cruiser Prado serii J120 (premiera w Europie – październik 2002) była pierwszym pojazdem wyposażonym w systemy HAC/DAC. Są one stosowane z powodzeniem do dziś m.in. w różnych modelach segmentu SUV i pojazdach terenowych Toyoty i Lexusa.

Pierwsza na świecie seryjnie produkowana skrzynia biegów typu Shift-by-wire – 2003

Technologie by-wire wywodzą się z lotnictwa. Ich istotą jest sterowanie układami i systemami pojazdu bez mechanicznego połączenia pomiędzy komponentami systemu, za pomocą elektronicznie sterowanych i komputerowo kontrolowanych modułów. Rozwiązania te redukują masę pojazdu z racji wyeliminowania wielu mechanicznych elementów oraz pozwalają na efektywne zintegrowanie ze sobą wielu systemów elektronicznych.

W 2003 r. Toyota jako pierwszy producent na świecie wprowadził do produkcji seryjnej skrzynię biegów (bezstopniowa CVT) typu Shift-by-wire w modelu Prius II generacji. Nie ma w niej mechanicznych połączeń ani tradycyjnych cięgieł. Przełożenia są zmieniane wyłącznie za pomocą elektronicznych elementów sterujących. To innowacyjne rozwiązanie o bardzo wysokiej niezawodności jest stosowane także w innych modelach Toyoty, np. w oferowanym w USA SUV-ie Highlander Hybrid (w Japonii – Kluger Hybryd). W ślad za Toyotą poszło kilkanaście innych koncernów samochodowych.

KDSS (Kinetic Dynamic Suspension System) – 2007

KDSS to innowacyjna technologia zawieszenia, zapewniająca optymalną przyczepność, która pozwala na wygodniejszą jazdę na płaskich powierzchniach oraz zwiększenie wykrzyżu kół w terenie. Opracowany przez Toyotę prosty i niezawodny system KDSS działa za pomocą dwóch połączonych ze sobą hydraulicznych siłowników, bez udziału skomplikowanej elektroniki ani zewnętrznych źródeł energii. Tłoki siłowników pracują współbieżnie podczas jazdy na twardej nawierzchni, lecz w terenie działają w kierunkach sobie przeciwnych. KDSS adaptuje się do rodzaju podłoża i w zależności od warunków jazdy reguluje położenie przedniego i tylnego stabilizatora poprzecznego.

Podczas jazdy na nierównym podłożu w trudniejszym terenie, KDSS zapewnia bardzo korzystny wykrzyż kół, czyli maksymalną wysokość, na jaką może wjechać koło pojazdu bez utraty przyczepności pozostałych kół. Pierwszym seryjnie produkowanym pojazdem z systemem KDSS była Toyota Land Cruiser serii J200 w specyfikacji na rynek USA i Kanady (wrzesień 2007). Później oferowano KDSS także w modelu 4Runner (seria N280). W topowych wersjach wyposażenia KDSS zostało zastąpione regulowanym elektronicznie zawieszeniem adaptacyjnym Adaptive Variable Suspension (AVS), a także aktywną regulacją wysokości zawieszenia AHC.

Pierwszy na świecie system wczesnego reagowania na ryzyko kolizji Pre-Collision System (PCS) – 2006

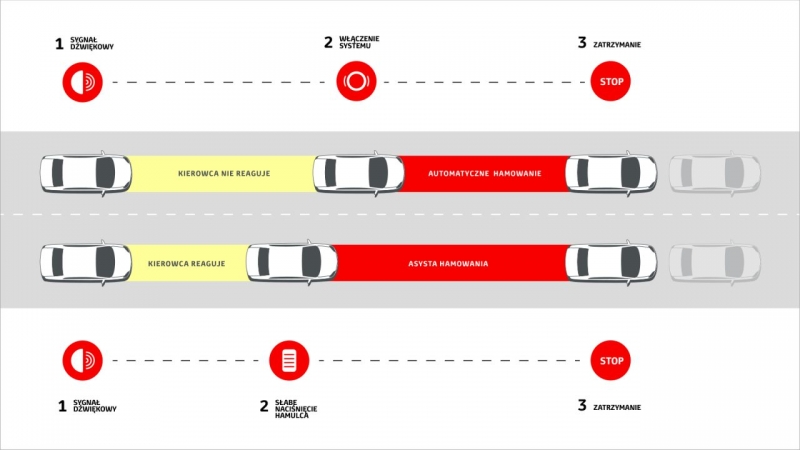

Przełomowy dla bezpieczeństwa system PCS debiutował w lutym 2006 r. w Lexusie GS 450h (GWS 191). PCS spełnia 3 podstawowe funkcje, które ograniczają ryzyko uderzenia w przeszkodę – najczęściej tył innego pojazdu. PCS informuje o ryzyku zagrożenia, asystuje w hamowaniu i automatycznie steruje nagłym hamowaniem przed przeszkodą na drodze.

System PCS działa w trybie miejskim i pozamiejskim (autostradowym) na suchej i przyczepnej nawierzchni. Za wykrywanie przeszkód odpowiada umieszczona z przodu pojazdu kamera oraz zestaw laserowych czujników. O zagrożeniu kolizją system informuje kierowcę sygnałem dźwiękowym oraz komunikatem na ekranie TFT na tablicy przyrządów. Po wykryciu przeszkody PCS podnosi ciśnienie w układzie hamulcowym. Nawet jeśli kierowca zignoruje ostrzeżenie system PCS aktywuje samoczynnie funkcję awaryjnego hamowania przed przeszkodą i przy niewielkiej prędkości zatrzyma pojazd. Przy większych prędkościach system automatycznie przyhamuje samochód, ograniczając skutki kolizji.

System PCS ulega dezaktywacji w chwili, gdy kierowca podejmie działanie: np. wykona skręt kierownicą lub zacznie hamować. Kierowca może również wyłączyć lub włączyć system. W najnowszej wersji, która wchodzi w skład pakietu systemów bezpieczeństwa czynnego Toyota Safety Sense 2. generacji, PCS działa w pełnym zakresie prędkości i jest w stanie reagować na zagrożenie kolizją nie tylko z innym samochodem czy pieszym, ale także z rowerem, a nawet z pieszymi w nocy.

Toyota Super Olefin Polimer (TSOP) – 1991

Jako jeden z pierwszych producentów na świecie Toyota wprowadziła do produkcji tworzywa TSOP, które w 100% są poddawane recyclingowi. Były to tworzywa polipropylenowe o bardzo wysokich parametrach technicznych (High Performance Polypropylene). Wykonywano z nich m.in. zderzaki, boczne listwy odbojowe, elementy spojlerów i wiele innych części karoseryjnych. Spełniały one wszelkie wymogi bezpieczeństwa: miały znakomite właściwości pochłaniania energii w razie kolizji, były niezwykle trwałe, lekkie, elastyczne i niedrogie w produkcji.

Na początku lat 90. przetwarzanie elementów z tworzyw sztucznych (recycling) nie było kwestią tak oczywistą jak dziś. Tworzywo przyjazne dla środowiska było nowością. Choć wielu producentów składało deklaracje o stosowaniu tworzyw przyjaznych dla środowiska, tylko nieliczni wprowadzali rozwiązania systemowe, takie jak Toyota Super Olefin Polimer.

Przy produkcji elementów z TSOP wykorzystano najnowsze osiągnięcia przemysłu chemicznego. Technologia TSOP ewoluowała, skład tworzyw TSOP zmieniano i dostosowywano go do aktualnych wówczas norm bezpieczeństwa, nie zapominając jednak o wymogu recyclingu, który w Japonii jest restrykcyjnie przestrzegany.

Pierwszymi elementami wykonanymi z TSOP w październiku 1991 r. były zderzaki do Toyoty Crown serii S140. W 1995 r. wprowadzono tworzywa TSOP 5 do produkcji elementów wnętrza. Kolejnym krokiem były termoplastyczne tworzywa poliuretanowe (TPU) oraz trudnopalne tworzywa sztuczne. Z nich wykonywano elementy kokpitów oraz inne elementy wnętrza. Toyota jako jeden z pierwszych producentów na świecie wyeliminowała z wnętrza swoich pojazdów polichlorek winylu (PCV), który w przypadku pożaru auta wydziela wyjątkowo toksyczny dym. Gdy w 2003 r. Toyota wprowadzała 2. generację Priusa, już 90% pojazdu było wykonane z materiałów odnawialnych. Obecnie Toyota do produkcji tworzyw coraz częściej wykorzystuje składniki pochodzenia naturalnego, m.in. celulozę.